«Николаевский судостроительный завод «Океан» с окончанием судебных тяжб стал стремительно развивать судостроительный комплекс. Сегодня акцент делается на сварке

Об особенностях стратегии модернизации систем сварки на предприятии подробного рассказывается в статье руководителя сварочной группы «Океана» В. Северина и инженера Д.Гладченко, размещенной в сборнике «Інновації в суднобудуванні та океанотехніці. ХІ Міжнародна науково-технічна конференція. Матеріали конференції. Частина 1», Миколаїв, НУК, 2020 р.

Ниже представлена сокращенная версия публикации. С полной – можно ознакомиться по ссылке.

МОДЕРНИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА НА СЗ «ОКЕАН»

Сложная экономическая ситуация, в которой находилось предприятие «Николаевский судостроительный завод «Океан» последние годы, привела к ухудшению состояния материально-технической базы и, как следствие, падению производительности труда и снижению квалификации основных производственных кадров. С приходом нового собственника перед руководством предприятия была поставлена амбициозная цель – привести производственную базу в соответствие с международными стандартами качества и повысить конкурентоспособность завода на мировом рынке. Особая роль в ходе модернизации предприятия уделяется сварочному производству и обработке металлопроката, доля которых в общей трудоемкости выполняемых работ составляет 70%.

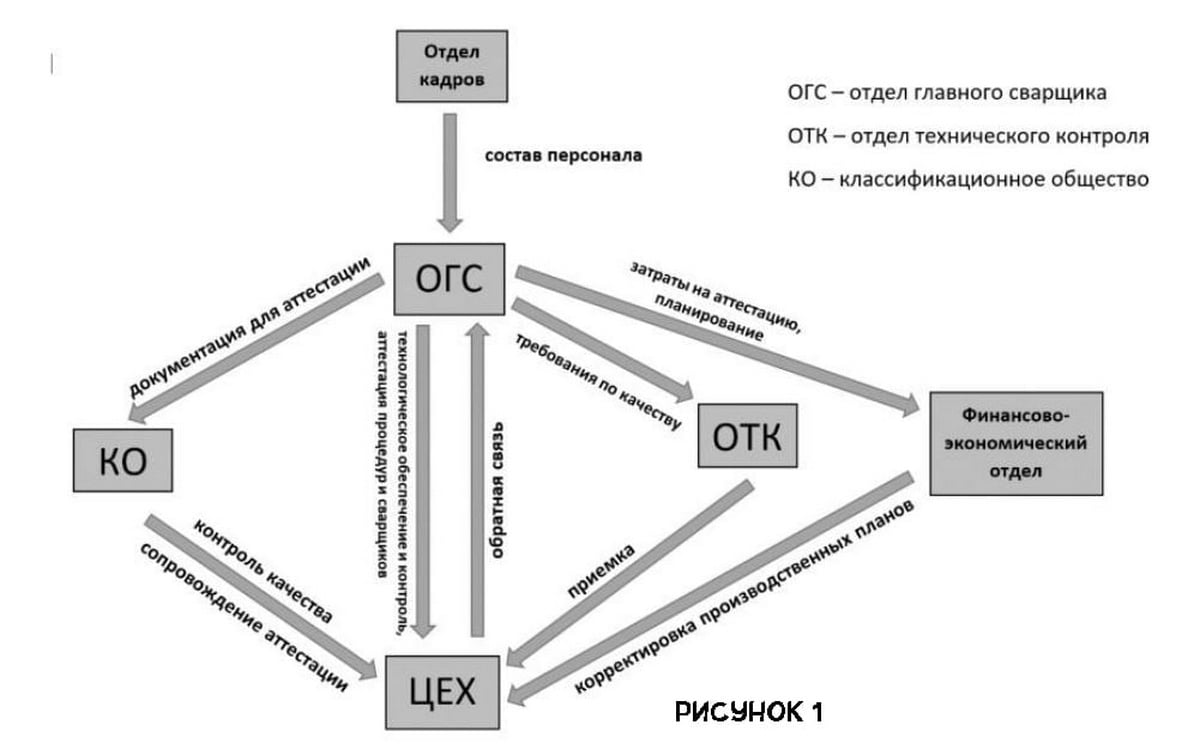

Одной из главных целей, поставленных руководством предприятия, стало создание общезаводской системы контроля и управления сварочным производством, в полной мере соответствующей современным стандартам.

Структурная схема управления сварочным производством, с учетом взаимодействия всех ее элементов, изображена на рис.1.

Для выполнения требований стандартов качества на предприятии вводится трехступенчатая система контроля: ОГС – Цех – ОТК. Основные этапы функционирования данной системы выглядят следующим образом:

– ОГС (отдел главного сварщика). Разрабатывает и согласует с организацией, обеспечивающей надзор, сварочные процедуры, на основании которых создает WPS (welding procedure specification – стандартизованный документ, содержащий все необходимые для выполнения конкретного сварочного процесса сведения). WPS является основным документом в процессе производства и контроля сварных соединений. Также ОГС проводит координацию работы сторон (Цех – ОГС – ОТК) в процессе производства и контроля качества;

– Цех (мастера). Прорабатывает полученные WPS. Следит за соблюдением в производстве требований, прописанных в WPS. В случае нарушения требований ответственный мастер обязан остановить сварочный процесс, исправить обнаруженное нарушение и, если необходимо, привлечь к этому ответственного представителя ОГС. Мастер несет непосредственную ответственность перед специалистами ОТК при сдаче готовых сварных соединений;

– ОТК. Прорабатывает полученные WPS. Проводит приемку готовых сварных соединений. Специалисты ОТК имеют право остановить сварочное производство при обнаружении явных нарушений требований в процессе приемки готовых изделий либо на предшествующих этапах приемки. ОТК несет непосредственную ответственность перед заказчиком и организацией, осуществляющей надзор, за качество готовых сварных соединений.

План и структура цехов предприятия «СЗ «Океан» изначально проектировались с учетом оптимальной организации производства. Автоматизация типовых сборочно-сварочных операций при производстве судокорпусных конструкций осуществлялась на механизированной поточной линии ESAB-HEBE. Сегодня многие агрегаты этой линии отсутствуют, а оставшиеся морально и физически изношены. Следовательно, требуется комплексная модернизация линии. Однако срок окупаемости дополнительных капиталовложений, с учетом текущей загрузки и мощностей предприятия, слишком велик, поэтому на данном этапе экономически целесообразно проводить «точечную модернизацию» за счет приобретения усовершенствованных моделей оборудования определенного типа, которое повысит производительность труда сварщиков и окупится в кратчайший срок.

Большинство элементов секций судов и мостов, которые изготавливаются в настоящее время на предприятии, – это полотнища с приваренными прямолинейными ребрами жесткости. Такая конструктивная конфигурация изделий позволяет в значительной мере автоматизировать процесс приварки набора, поэтому значительная часть продольных протяженных ребер жесткости приваривается на линии ESAB, оборудованной автоматическими сварочными головками типа A6. При этом, однако, процесс настройки сварочных режимов осуществляется вручную оператором сварки, который проводит также визуальный мониторинг качества в процессе сварки соединения. Таким образом, в процессе автоматической сварки большое значение имеют квалификация и внимательность оператора.

Одним из путей повышения уровня автоматизации поточной линии представляется внедрение в производство программно-управляемого процесса сварки с обратными связями. Оснащение линии сварочной головкой типа ESAB A6 SArc Master, позволит в значительной мере нивелировать влияние оператора на сварочный процесс. Это оборудование обладает системой слежения и позиционирования, а также цифровой системой контроля с обратными связями. Комплексное использование этих систем гарантирует получение сварного соединения заданной геометрии, вне зависимости от изменения зазора, конфигурации кромок и других факторов, негативно влияющих на процесс сварки. Возможность записи параметров сварочных режимов в память системы управления автомата значительно упрощает процесс первичной настройки оборудования, что является особенно важным при обработке широкого диапазона толщин свариваемых изделий.

Следующий путь модернизации сварочного производства предусматривает мероприятия, направленные на повышение производительности труда путем замены имеющихся на предприятии мобильных сварочных автоматов типа weldtrac. Эти автоматы, несмотря на более высокую (по сравнению с полуавтоматической сваркой) производительностью процесса, обладают существенным недостатком – наличием лишь одной сварочной головки. Альтернативой данному оборудованию является применение сварочных автоматов типа ESAB A6 DK. Наличие двух независимых сварочных головок позволяет осуществлять сварку двусторонних тавровых соединений за один проход, что увеличивает производительность труда в два раза.

Эффективность производства повышается также за счет организационных мероприятий – глубокого разделения труда, введения поэтапной (конвейерной) сборки и распределения обязанностей между разными производственными участками. Так, например, изготовленные на отдельном участке узловой сборки малогабаритные элементы металлоконструкции (узлы) передаются на участок секционно-блочной сборки, что оказывается более эффективным, чем производство всей металлоконструкции на одном участке. Однако при этом возникла проблема, связанная с широкой номенклатурой изделий участка узловой сборки. Не существует способа сварки, обеспечивающего одинаково высокое качество изделий для всего диапазона толщин и марок материалов. Укомплектовать участок узловой сборки сварочным оборудованием для разных способов сварки (MIG/MAG, TIG, MMA), экономически нецелесообразно.

Выходом из данной ситуации является создание универсального сварочного поста, организованного по блочно-модульному принципу на основе мультипроцессорной сварочной системы. Ядро поста – мультифункциональная сварочная установка типа ESAB Aristo MIG 4004i Pulse, служащая источником тока для MIG/MAG, TIG, MMA способов сварки. Весомым преимуществом системы является наличие синергетического программного модуля, который автоматически поддерживает оптимальное соотношение параметров режима для каждой конкретной технологии сварки (формирование корневого / лицевого прохода при сварке трубопроводов, сварка в узкощелевую разделку, импульсная сварка тонколистового металла).

Идея универсального сварочного поста может быть реализована путем объединения указанной выше многофункциональной системы и устройств механизации сварочного процесса. Как показывает опыт, внедрение подобных устройств позволяет существенно повысить производительность сварочного процесса. Механизировать процесс сварки кольцевых швов (трубопроводы, обечайки, наплавка тел вращения) позволят специализированные роликовые манипуляторы и опоры. Путем синхронизации скорости вращения манипулятора и настроек сварочного оборудования можно в широком диапазоне изменять параметры сварочного процесса, подбирая их оптимальное сочетание. Для сварки прямолинейных швов во всех пространственных положениях стоит применять установки типа RailTrac. Все элементы данного поста объединены в систему, рабочие параметры каждого отдельно взятого устройства согласованы с режимами сварки, заданными сварочной установкой. При таком подходе к организации производства сварщик выполняет роль оператора сварочного процесса, способного обеспечить высокое качество вне зависимости от способа сварки и свариваемых материалов.

Следующим важным пунктом в модернизации сварочного производства является оборудование для ручной дуговой сварки (ММА). На предприятии этот способ сварки применяется в основном в процессе сборки металлоконструкций. При этом сварочное оборудование подключают к многопостовому источнику питания типа ВДМ через балластные реостаты. Учитывая крайне низкий КПД балластных реостатов и их физическую изношенность, данная технология требует существенной переработки.

На современном рынке сварочного оборудования имеется широкий выбор источников питания инверторного типа, которые лишены недостатков балластных реостатов, однако применение таких источников в судостроении связано с дополнительными затратами на обеспечение их высокой надежности в тяжелых условиях эксплуатации. Эти обстоятельства обуславливают весьма высокую цену источников (120-150 тыс. грн. за единицу).

Промежуточным вариантом между дорогими инверторными и дешевыми, но устаревшими балластными реостатами, является использование сварочных источников питания конверторного типа, которые по надежности превосходят инверторные, но при этом значительно дешевле их. Кроме того, сварочные конверторы могут в качестве источников питания использовать упомянутые выше выпрямители типа ВДМ.

Еще одним важным аспектом совершенствования сборочно-сварочного производства на «СЗ «Океан» является процесс подготовки кромок сварных соединений. Качественно выполненная разделка кромок, обеспечивающая равномерную геометрию сварного соединения, существенно снижает как трудоемкость всего технологического процесса сварки, так и расход сварочных материалов. На сегодняшний день на предприятии технология снятия фаски с кромки листового проката обеспечивается применением механизированной газокислородной резки на установках типа «Смена-2М».

Альтернативой газокислородной резки служит плазменная резка, обладающая рядом существенных преимуществ.

Во-первых, высокая концентрация энергии при резке плазмой обеспечивает более высокую скорость обработки, а также существенно снижает тепловложение и, как следствие, остаточные деформации, неизбежно возникающие в процессе термической резки металла.

Во-вторых, плазменная резка характеризуется отсутствием грата и более высокой чистотой поверхности реза, что существенно снижает трудоемкость последующей механической обработки кромок после снятия фасок.

В-третьих, плазмотрон – более универсальный, по сравнению с газокислородным резаком, инструмент, позволяющий обрабатывать не только конструкционные низколегированные стали, но и высоколегированные и нержавеющие стали, а также алюминиевые сплавы.

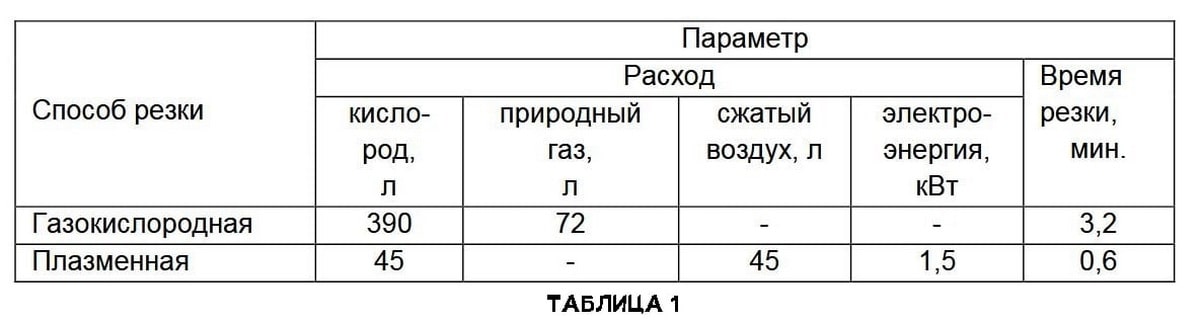

Результаты экономической эффективности применения плазменной резки подтверждаются данными по основным параметрам технологического процесса (табл. 1).

Сравнение параметров газокислородной и плазменной резки 1 м листовой стали толщиной 20 мм (по данным сайтов производителей оборудования ООО «Техногаз» и ESAB).

Следующее направление – это система обеспечения сварочного производства. Во многом качество сварки зависит не только от непосредственного технологического процесса получения сварных соединений, но и от системы обеспечения этого процесса, которая включает в себя:

– входной контроль сварочных материалов;

– хранение и подготовку сварочных материалов;

– поверку и наладку сварочного оборудования.

Для создания условий хранения и подготовки сварочных материалов планируется организовать складские помещения с возможностью контроля параметров среды (температура, влажность). Каждое помещение обеспечивается печью для просушки электродов. В цехе с большим объемом использования автоматической сварки под флюсом необходимо создать систему рекуперации сварочного флюса.

Входной контроль сварочных материалов производится путем:

– проверки соответствия маркировки на упаковке данным сертификатов и документации на партию сварочных материалов;

– механического испытания контрольных проб.

Для выполнения последнего пункта требуется воссоздать и провести аттестацию заводской сварочной и механической лабораторий, обеспечить их всем необходимым оборудованием и специалистами.

Важное место в процессе управления сварочным производством занимает контроль состояния сварочного оборудования. Поэтому все без исключения оборудование должно проходить ППР согласно требованиям регламентов, утвержденных на предприятии.

Существует специальное контрольно-измерительное оборудование, разработанное для диагностики сварочных источников питания. Примером такого оборудования является прибор WeldScanner Validator (производитель – концерн ESAB). Это устройство позволяет проверять сварочное оборудование всех марок в соответствии со стандартом EN 50504, обеспечивает точное измерение сварочного напряжения, тока, скорости подачи проволоки т. д. Также прибор имеет два дополнительных канала, с помощью которых возможно измерение скорости перемещения. Гарантируется качественный контроль параметров источников питания сварочного тока для всех способов сварки: MMA, MIG/MAG, SAW, TIG.

Учитывая количество и реальное состояние оборудования на предприятии, приобретение данного контрольно-измерительного прибора экономически более целесообразно, чем постоянное привлечение сторонней фирмы для поверки и калибровки источников сварочного тока.

Большое значение имеет также повышение квалификации персонала – на «СЗ «Океан» вопросу подготовки кадров уделяется большое внимание.

В Украине действует международная квалификационная система подготовки персонала сварочного производства. «Океан» взаимодействует с ИЭС им. Патона, где осуществляется подготовка кадров в рамках специальной программы. Также завод постоянно пользуется услугами Судостроительного учебного центра сварочной техники (СУЦСТ) на базе НУК им. адм. Макарова по аттестации сварочного персонала. Однако, этого на данный момент недостаточно. Для повышения квалификации сварщиков, привлечения молодежи и подготовки персонала до уровня, соответствующего высочайшим требованиям, на территории завода планируется создать центр подготовки сварщиков. На предприятии вводится система всеобщего контроля квалификации сварочного персонала, согласно которой каждый работник обязан периодически проходить проверку путем сварки контрольного образца.

Также планируется наладить взаимодействие с НУК им. адм. Макарова по созданию совместной программы подготовки бакалавров и магистров в области сварочного производства. Будут созданы условия для прохождения практики студентами старших курсов непосредственно на предприятии.

Учитывая масштабность и сложность поставленных задач, а также требуемый уровень финансирования, весь план реорганизации сварочного производства разбит на ряд последовательных этапов и направлений (табл. 2). После выполнения каждого из этапов будет проведен анализ эффективности принятых решений, в случае необходимости введены корректировки в общий план.